Производство для энергетики

Износ существующих мощностей «Большой энергетики» достиг критического уровня, а значительные инвестиции в условиях кризиса маловероятны, что привело к введению платы за техническое присоединение к электрическим сетям. Для основной массы потребителей эта плата очень значительна, а во многих случаях просто неподъемна. Во многих регионах подключиться к сетям невозможно в принципе за любую плату из-за отсутствия свободных мощностей.

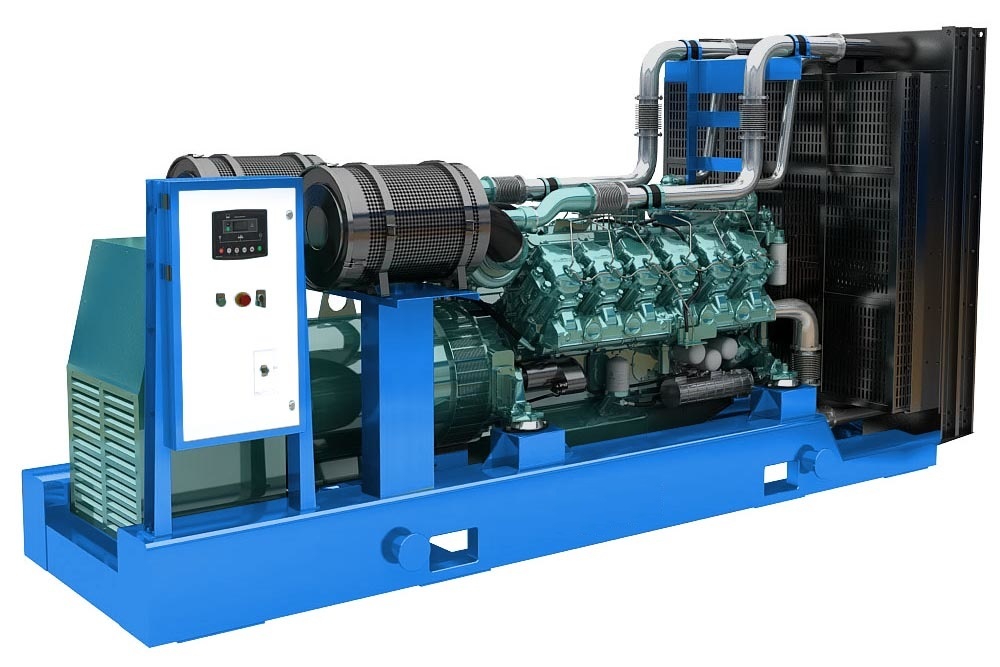

При таких обстоятельствах оптимальное, а зачастую и единственное решение – это «малая энергетика» на базе газопоршневых электростанций с когенерацией (Мини ТЭС), которая обладает рядом следующих преимуществ

- Решающее преимущество для владельцев промышленных предприятий, региональных и муниципальных руководителей образований– стоимость электроэнергии 1,5 руб./кВт-ч, что в 3-4 раза ниже стоимости электроэнергии, получаемой из сети. При этом тепловая энергия является попутным продуктом и включает в себя только окупаемость стоимости оборудования.

- Мини ТЭС располагается в непосредственной близости от потребителя, либо внутри предприятия. Соответственно затраты на передачу электроэнергии и тепловой энергии минимальны: коэффициент использования топлива – превышает 80 %, что в два раза выше, чем при при централизованном электро и теплоснабжении (не более 40 %).

- Малые сроки изготовления и ввода в эксплуатацию Мини ТЭС.

- Небольшая стоимость Мини ТЭС по сравнению с тарифами присоединения к электросетям

- При отсутствии магистрального газа имеется возможность получения синтез-газа из местного сырья (бурый уголь, торф, отходы производства деревообработки, сельхозпроизводства и прочие отходы) или био-газа.

Отечественные производители отстают от мировых лидеров в технологиях по производству газовых поршневых двигателей с искровым зажиганием, но в настоящее время появились прорывные разработки российских ученых в этой области.

Специалистами ООО «Федвиг» в Московской области разработана уникальная технология организации рабочего процесса газового поршневого двигателя с искровым зажиганием, которая уже получила свое подтверждение практического внедрения в области энергетики.

Реализовать внедрение смогла группа из 15 высококвалифицированных специалистов, руководимых главным конструктором Фединым К.И.

В процессе преподавательской и научной деятельности в Московском институте инженеров водного транспорта у Федина К.И. еще в 1992 году зародилась идея создания газопоршневого двигателя с высокой степенью сжатия, соизмеримой с дизельными двигателями. Эта идея перекликается с форкамерно-факельным двигателем (патент США № 5611307 от 18.03.1997 г.), где в форкамеру подается богатая водородно-воздушная смесь, инициирующая без детонационный процесс сгорания при высоких степенях сжатия основной бедной газовоздушной смеси в камере сгорания.

В изобретении Федина К.И. (патент РФ № 2535308 от 10.10.2014 г., патент США № US 9,341,143 B2 от 17.05.2016 г., патент ФРГ № 11 2012 006 249 от 01.09.2016 г.) водород образуется в камере зажигания в процессе сжатия за счет конверсии низших алканов (метан, этан, пропан, бутан), входящих в состав газового топлива в водород, а далее за счет этой запальной дозы инициируется процесс без детонационного сгорания основной бедной газовоздушной смеси в камере сгорания. При этом техническая реализация изобретения на порядок проще. Двигатель обладает хорошими динамическими качествами. КПД электростанции с данным двигателем достигает 44 %.

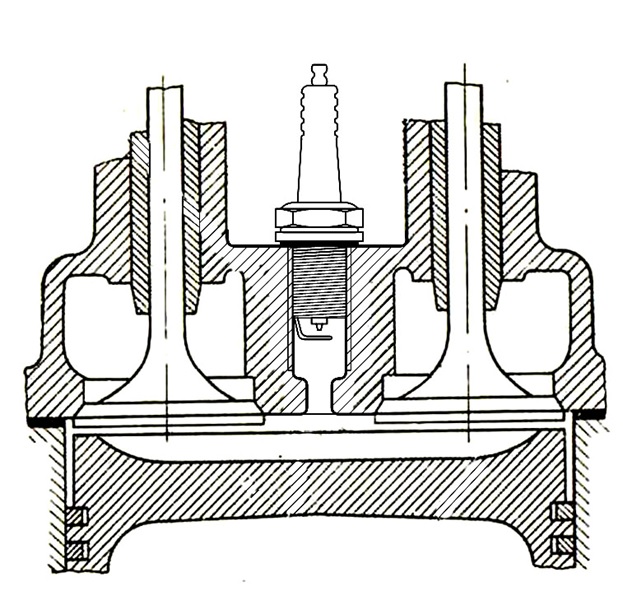

Изобретение относится к области технологических решений организации рабочего процесса газовых поршневых двигателях с искровым зажиганием, которые выполнены на базе серийных дизелей. Специфические свойства газового топлива обуславливают и особый подход к организации рабочего процесса в двигателе. При этом камера зажигания со свечой устанавливается в форсуночном стакане и соединяется с камерой сгорания через отверстие под распылитель (Рис. 1). Такая конфигурация не позволяет продуть камеру зажигания и освободить ее от остаточных газов.

Далее все саморегулируется естественными процессами протекания рабочего цикла поршневых двигателей внутреннего сгорания, при которых основная задача - получить порцию водорода в камере зажигания за счет конверсии низших алканов (метан, этан, пропан, бутан), из которых состоит газовое топливо.

Используются следующие особенности рабочего процесса двигателя внутреннего сгорания (ДВС).

- Температура остаточных газов составляет 500-700 0С и соответствует температуре отработанных газов в конце расширения и начале впуска 600-900 0С.

- Для газовых поршневых двигателей с искровым зажиганием, работающих на природном газе (основной вид топлива) при коэффициенте избытка воздуха 1,5 – 1,8 (поддерживается системой управления) в остаточных газах содержится 6,7-5,6 % углекислого газа, 6,6 – 8,8 % кислорода и 12,8 – 10,8 % водного пара. Остальное азот и небольшое количество NOx, СО и СН.

- В процессе сжатия происходит повышение давления и температуры в камере сгорания (цилиндре двигателя), и соответственно - в камере зажигания до 5 – 5,5 МПа и 500 – 600 0С на момент искрообразования.

Использование изобретения решает вопрос каким технологическим подходом можно рационально организовать рабочий процесс в двигателе на основе известных из уровня техники теоретических и экспериментальных данных.

Суть предлагаемого изобретения заключается в том, что в процессе сжатия газовоздушная смесь поступает из камеры сгорания (цилиндра) двигателя в камеру зажигания и смешивается с остаточными газами, температура которых 500 – 700 0С. Это запускает реакции конверсии метана и других низших алканов в водород и окись углерода.

Углекислотная конверсия метана

CH4 + CO2 = 2CO + 2H2

Парциальное окисление кислородом метана

CH4 + ½ O2 = CO + 2H2

Паровая конверсия метана

CH4 + H2O = CO + 3H2

Одновременно идет реакция – паровая конверсия окиси углерода в водород.

CO + H2O = CO2 + H2

Температуры начала конверсии для метана СН4 – 4000С, этана С2Н6 – 300 0С, пропана С3Н8 и бутана С4Н10 – 200 0С.

При сжатии - повышение температуры поддерживает вышеперечисленные реакции.

На момент искрообразования температура в камере сгорания и соответственно камере зажигания достигает 500 – 600 0С.

Образовавшийся водород за счет своего минимального веса скапливается в камере 4 зажигания в районе свечи 5 зажигания в канале 8, соединяющем камеру 4 зажигания с камерой 1 сгорания и послойно у выхода из канала 8 (Рис. 1). К моменту искрообразования в районе свечи зажигания сосредоточено достаточное количество водорода для воспламенения основной газовоздушной смеси в камере сгорания широким фронтом по всему объему при выходе из камеры зажигания горящего водорода, что исключает детонацию при высоких степенях сжатия до 15, т.к. в камере сгорания давление фактически мгновенно выравнивается, исключая волновые явления.

Известно, что водород имеет широкие концентрационные пределы воспламенения по объему в воздухе – от 4,00 % до 80 %, так же как и окись углерода – от 12,5 % до 80 %, в отличие от метана – от 5,28 до 15,4 %, поэтому не требуется контролировать концентрацию водородо-воздушной смеси в камере 4 зажигания.

Для воспламенения водорода требуется приблизительно в 17 раз меньше энергии, чем для воспламенения метана 0,019 мДж и 0,33 мДж соответственно.

Водород имеет более высокий коэффициент диффузии 0,66 см2/с, а у метана 0,196 см2/с.

Вышеизложенное дает возможность надежно воспламенить водородно-воздушную смесь в камере 4 зажигания при искрообразовании в свече 5 зажигания.

Далее горящий водород выходит в камеру 1 сгорания, зажигая широким фронтом основную бедную газо-воздушную смесь, обеспечивая устойчивую работу двигателя без детонации с высокой степенью сжатия до 15 во всем диапазоне частот вращения и нагрузок и при переходных режимах.

При этом значительно повышаются надежность, эффективные и экологические показатели двигателя по сравнению с рабочим процессом по циклу Отто с невысокой степенью сжатия.

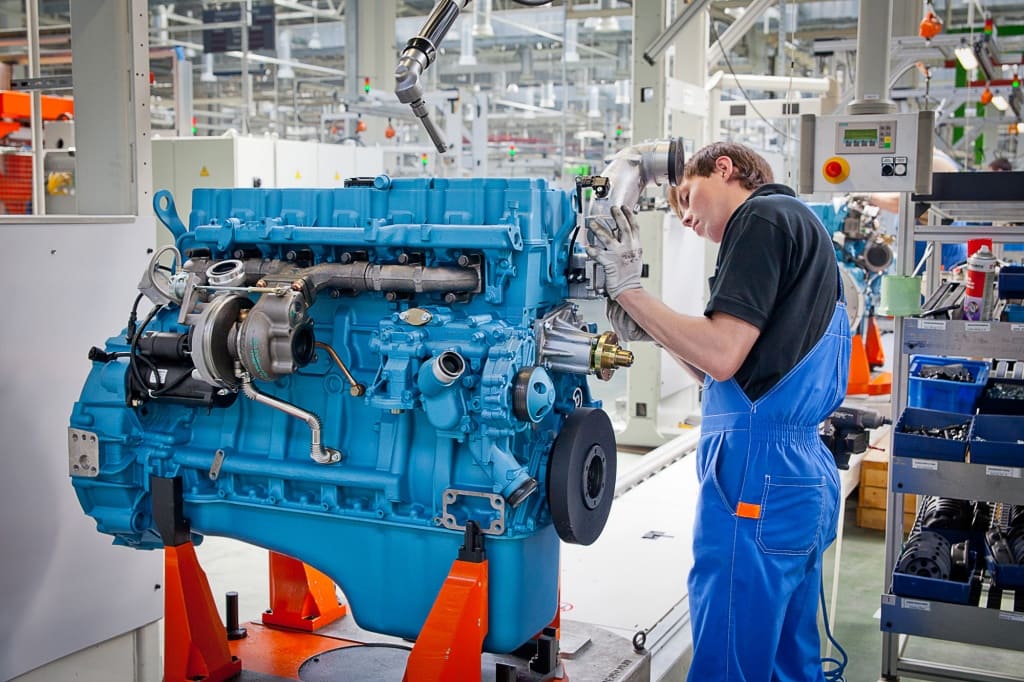

Изобретение реализуется при изготовлении газовых поршневых двигателей с искровым зажиганием на базе отечественных и импортных серийных дизельных двигателей в составе электростанций (fedvig.ru). При этом дизельный двигатель подвергается минимальной модификации, а именно, в посадочное место форсунки устанавливают адаптер в виде цилиндра, в верхней части которого расположена свеча зажигания, а нижняя часть образует камеру зажигания.

Газовые поршневые двигатели с искровым зажиганием устойчиво работают без детонации со степенью сжатия дизельных двигателей во всем диапазоне частот вращения, нагрузок и при переходных режимах, с коэффициентом избытка воздуха от 1,5 до 1,8 с эффективным коэффициентом полезного действия, до 44 %.

Экологические показатели - минимально возможные без применения катализаторов. Токсичность отработавших газов (г/кВт-ч) по оксидам азота NOх 2,39 – 3,84, по оксидам углерода СО 3,11 – 4,99, по углеводородам СН 0,79 – 1,15.

Температура выпускных газов менее 500 0С, что значительно повышает надежность газовых поршневых двигателей с искровым зажиганием и увеличивает моторесурс выпускной системы, особенно выпускных клапанов и седел.

Во всех случаях камера зажигания вместе с соединительным каналом хорошо вписывается на место форсунки серийных дизельных двигателей, что значительно упрощает их конвертацию для работы на газовом топливе, особенно без изменения степени сжатия.

Изобретение отличается простотой реализации, получило одобрение в научной среде и промышленности и может найти широкое применение в двигателестроении.

- Рис. 1. Разрез головки инновационного газопоршневого двигателя

Разработки новых образцов двигателей после опытной эксплуатации внедряются в производство. По информации генерального директора ООО «Федвиг» Макарьева Е.С. к началу 2017 года реализовано и успешно работает более 60 Мини - ТЭС различной мощности от 115 до 700 кВт. География поставок инновационных Мини - ТЭС расширяется в Европу и в Африку. К совместному производству газомоторных Мини - ТЭС ООО «Федвиг» проявил интерес один из крупнейших в мире производитель дизельгенераторов - китайская корпорация

.

- Рис. 2. Пиролизная установка

Для потребителей газомоторных Мини-ТЭС , расположенных в местах не имеющих природного газа, ООО «Федвиг» поставляет специальные комплексы, обеспечивающие использование синтез-газа, получаемого из местного сырья (бурый уголь, торф, отходы деревообработки, сельхоз-переработки и другие отходы)

.

Топливо перерабатывается в синтетический̆ горючий газ (синтез – газ), который используется, как топливо в работе газопоршневых Мини - ТЭС для выработки тепловой, электрической энергии, холода, Работа Комплексов первично основана на автотермохимическом методе разложения органа – содержащих веществ на газовые составляющие при неполном их окислении кислородом, с дальнейшим применением метода синтеза углеводородов без применения катализаторов.

В конструкцию Мини - ТЭС заложен способ обратной газификации, в котором происходит разложение токсинов, таких как пестициды, диоксиды, фенолы, формальдегиды, которые вновь не восстанавливаются, как это происходит в мусоросжигательных заводах, реакторах прямой, горизонтальной и вихревой газификации, пиролизных печах, а переходят в газовую составляющую, так как по технологии газ подвергается закалке (резкому охлаждению), проскакивая температурный рубеж восстановления токсинов. По сравнению с мировыми аналогами комплексы, производимые ООО «Федвиг», занимают небольшую площадь, имеют малые металлоемкость и энергопотребление, не взрывоопасны, так как работают не под высоким давлением (мировые аналоги работают под давлением от 20 атмосфер), а на разряжении всего 0,06 атмосферы, не делает выбросов в окружающую среду, отработанные газы после газопоршневой электростанции и пароводяного котла предвосхищают требования Евро-5.

- Рис. 3. Установка дожигания газа

Эффективность перевода твердого топлива в синтетический газ, а затем его использование от 3,5 до 6 раза выше, чем простое сжигание твердого топлива и достигает до 3 кВт-Ч электроэнергии на 1 кг исходного топлива + попутное тепло.

Окупаемость такого Комплекса составляет от 6 до 18 месяцев в зависимости от мощности, количества вырабатываемого синтез – газа, электроэнергии и попутного тепла.

Преимущество перед конкурентами

- Низкий расход топлива (газа) 0,23нм³/кВт-Ч;

- Наброс нагрузки 80% за 3 сек.;

- КПД 44%;

- ГПУ не требующая специализированного обслуживания;

- Использование стандартного масла для дизельных двигателей;

- Меж обслуживаемый период 500 м.ч.;

- Работа на любом типе газа (синтез, био, шахтный и.т.д.);

- Поддержка гарантии завода производителя двигателя.

PDF версия статьи

© 2024 «Федвиг» - Завод энергетического оборудования.

Создано с by Unlim Company